解密通微复合隔膜:安全、高效、长寿命的制氢“守护者”

在全球气候危机与能源安全双重挑战下,绿色氢能正成为破解能源困局的金钥匙。从石油化工到航空航运,从工业脱碳到交通革命,氢能的广泛应用场景催生出对核心材料性能的极致追求。在电解水制氢技术赛道上,隔膜材料如同“氢芯片”,其性能直接决定能源转换效率与成本竞争力。

通微新能源深谙"膜"法之道,旗下复合隔膜产品,如同氢能源系统的"分子选择性屏障",既要氢氧根离子高速通过,又要阻挡氢气氧气分子。这些看似矛盾的特质,究竟是如何通过工艺魔法实现完美平衡?让我们走进通微的"膜"法实验室一探究竟。

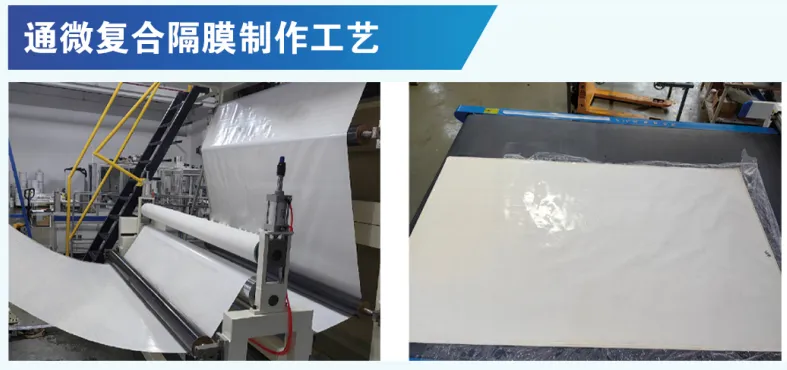

1、基膜准备:聚合物蜕变记

这是复合隔膜的基础,基底通常采用聚合物材料,通过特殊的编织工艺将其制成丝网。这一步给隔膜装上机械骨骼,让隔膜的机械强度大幅度增加,同时在丝网的空隙中形成离子通路。在这里,通微还会进一步对丝网基地材料进行清洁和整型等工作,来确保制备的隔膜没有杂质,各个方向均匀一致。

2、涂层铠甲:给隔膜穿上防护服

为了提高隔膜的隔气性能,会在基底表面涂上一层特殊的有机-无机复合材料,这也是复合隔膜“复合”两字的来源。通微选择卷对卷狭缝涂布的方式,将有机-无机复合浆料涂布在基底表面,这里需要保证涂布的均一性和批次的稳定性。

3、 隔膜性能:既要,又要,还要!

复合隔膜既要实现更低的面电阻,又要保证性能的稳定性和耐久性,还要实现高良品率以降低成本。这些多重技术要求给复合隔膜增加了工艺难度和技术壁垒。

4、参数密码:四维性能矩阵

高稳定性和耐久性

通微把复合隔膜的耐久性定义为隔膜第一指标,耐久性的红线决不能降低,隔膜耐久性是通微的最核心功能,是绝不会牺牲的性能指标。

低面电阻

低面电阻帮助降低碱槽能耗,通微新一代隔膜产品在面电阻上可以看齐进口。

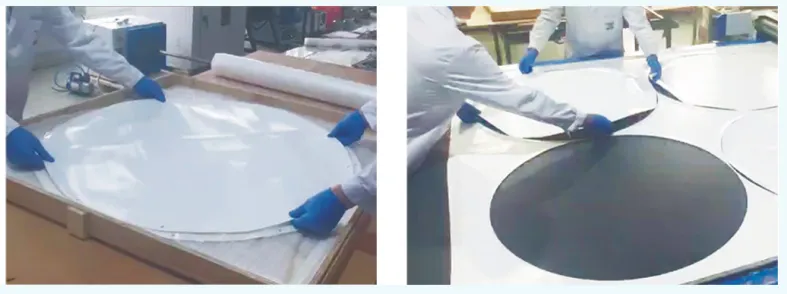

产品厚度均匀、孔径分布均匀

通微要求2米宽幅复合隔膜厚度公差要在±8%,由于隔膜具备一定的可压缩性能,所以过分的追求厚度一致会带来成本的大幅上升,并没有太大必要。孔径大小要均匀,内部没有大孔缺陷,这样才能保证隔膜的隔气性是均一的,不会因为局部的机械损伤而出现漏气问题。

耐高温耐腐蚀

电解槽通常在80 - 100℃之间,30% KOH溶液中工作,所以隔膜需要有良好的耐高温性能和耐腐蚀性能。

| 通微复合隔膜基本参数 | |

厚度:460 μm ±8% 200 μm ± 8%(膜可被压缩) | 孔隙率:60% ± 5% |

| 孔径:80±20nm | 拉伸强度:40 ±3 N/mm2 |

| 最高使用温度:<110℃ | 最高使用温度:<110℃ |

通微科技的核心竞争力在于对复合隔膜的成型机理、工作机理和失效机理的深刻理解。在复合隔膜的工作特性、失效分析及与不同结构电解槽的适配性方面,公司积累了丰富的经验。通微给客户的服务不局限于提供高性价比的产品,还会帮助客户迭代新一代电解槽技术。

氢能产业的发展离不开核心材料的突破。从分子级材料设计到产业化应用,通微科技通过电解水制氢复合隔膜、AEM隔膜、固体氧化物燃料电池等创新产品,推动绿氢提能增效,加速氢能在相关应用领域落地。